选矿所得各种含金产品,金品位均较低,杂质多。为降低冶炼成本,提高冶炼回收 率及成品金的成色,熔炼前一般需进行预先处理。其中对锌置换金泥通常用10% ~ 15%的稀硫酸溶液进行酸洗除锌,当置换金泥中含铜较高时,可釆用多段浸洗处理。某 厂釆用氨浸一碱浸一酸浸流程处理锌粉置换金泥取得成功。

将烘干的金泥首先以14%H2SO4加3% ~4%NH4NO3的混合溶液进行两次搅拌浸 出,以脱除铜和锌,然后用10% ~ 15%的NaOH碱溶液进行搅拌浸出,目的是除去大部 分的铅,这两步浸洗均在液固比为7,温度在85 ~ 90,条件下进行,最后再用少量浓硫 酸浸出一次进一步除杂。

操作过程中每步浸出前需将物料在350,以下进行烘干。每步浸出的反应时间应 视杂质多少而定,通常需2 ~ 3h。浸出结束釆用过滤分离以充分回收微细金泥,所得滤 饼均需用热水洗涤多次以最大限度地除杂。滤液和洗涤液视其有用成分的多少考虑综 合回收。

此外,预处理过程中不仅放出氢气,而且由于含金物料中含有一些氰化物和硫化 物,它们与酸作用生成剧毒的氰化氢和硫化氢气体,因此,搅拌桶应当是密闭的,并配备 抽风设备。抽出的气体应用碱液充分洗涤以吸收有害气体防止污染。气体管道、排出 口应该远离火源,避免明火和电火花引起氢气爆炸。

230. 阴极金泥如何进行冶炼前的预处理?

电解所得金泥通常杂质成分较简单,主要是阴极钢棉,生产实践表明,釆用盐酸和 硝酸处理不仅可除去杂质,而且还可将金泥中的银分离出来。具体操作如下:

首先,用热水洗去阴极泥中的氰化物和碱,将其沉淀物(或滤饼)用盐酸搅拌、浸泡 2~3次以除去铁等杂质,然后用热水洗至中性,洗净的金泥(滤饼)再用硝酸溶液在加 热、搅拌下溶浸银,直至银溶解完全后再将其烘干即可送去熔炼金。硝酸浸液及洗液去 回收银。

硝酸浸洗时,先用HNO3与H20体积比为1:5的稀溶液进行,此时因物料中银的含 量高,所以溶解速度很快。随着银溶解,物料中银含量降低,后期可用HNO3与H20体 积比为1:1的浓溶液进行浸泡以强化银的浸出。

两阶段反应式为

3A- + 4HNO3(稀)=3A-N0& + NO ! + 2H2O

Ag + 2HNO(浓)=AgNO3 + NO2 ! + H2O

可见,根据银含量的不同釆用不同质量分数的硝酸浸出还可节约药剂用量。

净化后的金泥熔炼前需烘干,水分太高在熔炼过程中,大量水分迅速形成水蒸气在 炉料中不能及时排出易产生“放炮”,造成崩溅损失;水分太低又会造成“飞扬”损失,所 以掌握烘干物料水分至10%左右为宜。

231. 如何实现金的火法冶炼?

混汞法所得到的海绵金,重选法所得到的金精矿(重砂)以及氰化法获得的金泥,在 预处理之后通常都经火法冶炼后产出合质金。合质金可进一步精炼或直接交售银行。

冶炼时含金物料与熔剂相混合,在12005 - 13005下进行熔炼,原料中的杂质与熔 剂反应形成密度小的炉渣而与密度大的金、银分离,产出金银合金俗称合质金。

火法炼金的熔剂通常有硼砂、石英、碳酸钠、硝石和萤石等,硼砂和石英为酸性熔 剂,主要与碱性矿物杂质造渣,而碳酸钠则是主要与酸性脉石矿物造渣的碱性溶剂,硝 石是一种强氧化剂,在高温下分解出氧,使硫及其他贱金属氧化。萤石的加入可降低炉 渣黏度,增加其流动性。

加入熔剂的种类及数量的多少决定了炉渣的渣型及酸碱度(硅酸度),直接关系到 金、银冶炼的回收率。为生成密度小、黏度低、流动性好的炉渣,就根据冶炼原料的具体 成分通过试验来确定熔剂的种类及用量。通常熔剂的加入量是金泥质量的60% % 100%,而熔剂中的硼砂与碳酸钠的质量比一般在「(。乙%!)范围内波动。当炉温达到 熔化温度后,应继续加温20 % 30min,使熔渣流动性进一步提高,然后停止加热静置 10min左右,有利于密度不同的炉渣和金银合金熔体分层。

由于金选厂就地产金的规模一般较小,所以冶炼设备多用坩埚炉,近年来黄金矿山 所用中频(无铁芯)感应电炉冶炼金泥,不仅合质金质量高,而且金的冶炼回收率可达 99%以上。目前可供选择的中频炉见表6-2和表6-3。

表6-2 KGPS电源装置技术参数

|

型号 |

输入 |

输出 |

坩锅 |

|||||||

|

相数 |

电压 V |

电流 A |

频率 Hz |

相数 |

电压 V |

电流 A |

频率 Hz |

功率 kW |

容积L |

|

|

KGPS—30/1.5 |

3 |

380 |

60 |

50 |

1 |

750 |

65 |

1500 |

30 |

10 |

|

KGPS—50/1.5 |

3 |

380 |

100 |

50 |

1 |

750 |

130 |

1500 |

50 |

15 |

|

KGPS—100/1.5 |

3 |

380 |

200 |

50 |

1 |

750 |

250 |

1500 |

100 |

35 |

表6-3 GWN型中频感应炼金炉主要技术数据

|

型号 |

额定容量kg (含金物料) |

最高炉温; |

每炉烙炉 时间h |

电耗kWh/炉 |

|

GWL910—30/1.5 |

30 |

1600 |

3 |

60 |

|

GWL915—50/1.5 |

50 |

1600 |

2.5 |

75 |

|

GWLJ35—100/1.5 |

100 |

1600 |

2 |

140 |

GWU10—30/1.5型多用于合质金、成品金银熔铸及小型炭浆厂电解金泥冶炼,而 100kW的中频炉主要用于锌粉置换金泥冶炼,50kW的主要用于炭浆厂电解金泥或小型 锌粉置换金泥的冶炼。

炉渣中通常还含一定数量(0.05% >0.1%)的金,故需堆存起来连同冶炼所用废坩 埚等一并细磨,然后用重选法或混汞法亦可用氰化法再回收。

232. 碱氯法处理含氤废水时应注意什么?

碱氯法是在碱性溶液中利用次氯酸根的强氧化作用,将氰化物氧化成氰酸盐,以及 进一步氧化分解成二氧化碳和氮的氰化物的消毒过程。所用药剂可以是漂白粉、液氯 和次氯酸钠等。

在使用碱氯法处理含氰废水时应注意以下几点:

(1) 用液氯作氧化剂,氯瓶应置于有流动水通过的水槽中,以控制温度在15 - 20; 下,保证液氯有效气化及其水解产物次氯酸的稳定性。

(2) 严格控制pH值。由于反应开始时pH值急剧下降,初期必须连续加碱。实践 表明,在反应开始1 ~ 2min内,废水由强碱性(pH > 12)迅速变成酸性(pH = 5左右),所

以必须及时检验调整pH使之在10之上,否则会有剧毒气体氯化氰(CNC1)逸出。

(3) 药剂量应视废水中氰化物质量分数及杂质性质和含量而定。理论计算CN、C1 和CuO质量的比值为1:6.83:5.4,但实际废水中还存在大量其他还原性物质和大量的 金属离子,所以实际氧化剂用量往往是理论计算量的1.5 - 2倍,甚至更多,尤其用漂白 粉作氧化剂时,考虑其有效氯的含量(往往只有20% ~25%)及安全系数,其用量要超 过理论计算量的5-6倍。工业石灰质量差异更大,所以实际用量相差也很大,往往是 理论用量的3-4倍。

(4) 反应时需鼓入空气进行搅拌,处理一段时间(一般为1h)后釆样化验,达到排放 标准,可将液体放入沉淀池进行沉淀,上清液外排,沉淀污泥转入干化场或进行过滤后 进一步回收有用组分。若化验结果不合格,必须补加碱和氧化剂继续处理直至达到排 放标准。

(5) 近几年,在炭浆厂用液氯处理含氰矿浆时,改变过去先调pH值再加液氯的做 法,而是先将液氯与石灰乳在搅拌条件下反应,这样会有足够的碱中和氯分解产生的 酸,生成稳定的次氯酸钙再与含氰矿浆接触反应,此过程易控制操作且能连续处理矿 浆。

(6) 当净化废液中余氯含量过高不能直接排放时,可继续延长反应时间,这种方法 需要增加反应槽的容积。可以釆用加入少量保险粉、大苏打或硫酸亚铁等还原剂均可 起到除氯的作用。若条件允许时,可利用氯的杀菌作用,直接将净化废液排入生活污水 中。

233. 如何用硫酸法回收氤化物?

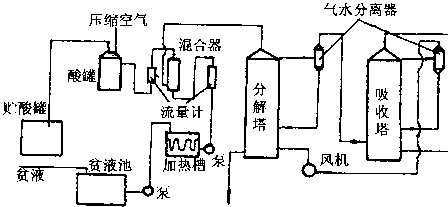

含氰废水可用不同方法将其中的氰化物有效地回收,硫酸法则是常用方法之一,其 设备联系图如图6-12所示。

图6-12硫酸法回收氰化物设备联系图

首先将含氰废水用蒸汽间接加热至256- 3006,然后经玻璃转子流量计送入混 合器与浓硫酸混合使之酸化(pH = 2- 3),酸化液扬送至分解塔,经塔内喷头均匀地喷 布在塔内。为增加曝气效果,塔内装有填料,如聚氯乙烯点波薄板填料,与此同时从分 解塔下方鼓入空气,使液体与空气呈逆流运动,于是经酸化分解出的氢氰气(HCN)被空气携带排出,经气水分离器脱出所含少量液体后从下部给入吸收塔(与分解塔构造一 样),与上方喷洒下来的氢氧化钠(NaOH)溶液逆向流动,同时发生中和反应生成氰化钠 溶在碱液中,从塔下方排出流回碱贮槽。吸收塔上方逸出的气体,经另一气水分离器通 过鼓风机返回分解塔形成气体闭路。含氰化钠的碱溶液循环吸收,直至其中氰化钠质 量分数达到20%以上(此时碱度不应小于1.5%)即可返回浸出系统,重新配制碱吸收 液。

为提高氰的回收率,可进行二次或更多次分解一吸收循环。此法最终废水通常不 能达到排放标准,还需用碱氯法进行处理后方可排放。

当废水中含有有回收价值的金属离子时,应在系统中加以考虑。如含铜高时,可在 加热前先与浓硫酸混合,之后送入沉淀槽,使铜沉淀后再加热进入回收系统。

浓硫酸的添加通常都是用硫酸泵,将硫酸从贮酸槽中泵入压力为196kPa的酸罐, 然后用压缩空气将压力罐中的酸连续均匀地压入混合器,以保证密闭、安全作业。

碱液一般是在搅拌槽中配成15%的氢氯化钠溶液备用。

硫酸法回收氰化物,当废水中含氰在500mg/L以上时,回收率可达85%以上,不仅 降低了氰化物的耗量,而且还节省了大量的处理费用,还可实现综合回收。

234. 含硫化铜矿物的铜矿石焙烧时,应注意什么?

由于铜的氧化矿物易溶于稀硫酸,生成可溶性的硫酸铜,故可用稀硫酸浸出法有效 回收。但氧化铜矿石中往往含有一定量的硫化铜矿物,如铜蓝、黄铜矿等,为了提高铜 的浸出率,需将其氧化分解,通常釆用焙烧的方法。焙烧过程应注意以下几点:

(1) 焙烧物料粒度。尽管粒度越细其表面积越大,一般可提高反应速度,但太细了 杂质的活度往往增加更快,会造成酸耗大幅度增加,且给后续除杂、过滤带来不便。故 物料粒度在保证铜浸出率的条件下不宜过细。有些实践证明,物料粉碎至_ 80目即 可。

(2) 焙烧温度。既要使铜矿物氧化,又要尽量控制杂质的转化,焙烧温度是很关键 的。如铜蓝,在高于5205时有强烈的氧化行为,同时在5385 -5505之间硫化铁也会 分解,为了减少Fe2+转入溶液,焙烧温度应控制在5205 -5305之间。

(3) 搅拌和焙烧时间。焙烧时应不断搅拌,使矿粉最大程度地与空气接触,使之反 应均匀、氧化完全,同时还可以加快反应速度,缩短焙烧时间。

235. 稀硫酸搅拌浸出氧化铜矿时,应掌握哪些操作?

用稀硫酸浸出氧化铜工艺,酸浸是该工艺的技术关键。这一工序应掌握以下几点:

(1)酸度和酸耗。酸度越大铜浸出率越高,当pH<1.5时,此时杂质酸耗急剧增加; 若pH >2.5,虽杂质酸耗较小,但铜浸出率低,且此时Fe3+已开始水解生成胶体Fe(0H),给后续过滤带来困难,所以一般来讲,浸出时应分批加药,控制pH值始终在1.5 ~2范围内。

(2) 搅拌和温度。适度搅拌可加速传质过程的进行,提高反应速度,但搅拌过强有 时会影响矿浆的沉降和过滤,可釆取低速或间断搅拌。提高温度有利铜浸出,不过亦会 增加杂质的浸出,且消耗大量能量,所以浸出时温度一般保持在25 - 30+为宜,冬季生 产可以适当通入热蒸汽,既起加热保温作用,又起搅拌作用。

(3) 浸出时间。浸出时间取决于矿石中铜的含量及杂质矿物性质。随浸出时间延 长,铜浸出率提高,但杂质竞争溶解也增强、酸耗增加,加之考虑对后续作业的影响,最 终确定一合适的浸出时间。通常搅拌酸浸时间控制在1~2h。

浸出后的过滤过程应釆取保温措施,否则温度降低硫酸铜会因溶解度下降而析出 细小晶体,它会堵塞滤布。滤饼用水洗1~2次后,视有无综合回收价值做适当处理。 洗液配酸后返回浸出。

236. 怎样用离子沉淀法从硫酸铜溶液中除铁?

铁是硫酸浸出铜矿物时的主要杂质,除用铁置换得海绵铜外,在其他工艺中铁对后 续作业及产品质量都有很大影响,所以必须进行净化,将铁降到一定程度。用离子沉淀 法除铁是常用的净化法之一。

(1) 氢氧化钡法。该法除铁,铁被氧化后最终呈难溶氢氧化铁形态析出。

将温度在50 - 60+左右的硫酸铜溶液,在不断搅拌下,缓慢加入适量的双氧水,继 续搅拌1h,然后静置。双氧水的量以铁完全氧化为准。静置1h后,加入工业级氢氧化 钡的饱和溶液,边加边检测,直至溶液pH值为3.5 ~4为止。此过程需在加热、搅拌下 进行,以加速生成铁的沉淀。然后静置8h左右,待自然澄清后将液体与沉淀分离。

(2) 硫酸钠法。将硫酸铜溶液移至带夹套的不锈钢反应釜中,调节pH为1.5 ~ 2.0,加入适量的、质量分数3%的双氧水,边加边通蒸汽,加热至80+后,再加入适量硫 酸钠晶体继续搅拌5mino升温至95 +后停止加热,静置25min后即有黄色的黄钠铁钒 结晶沉淀析出。过滤分离即得合格溶液。该法除铁沉淀速度快,除铁率高,可除去 95%以上的铁。所得晶体溶解度小、颗粒大,有利后续分离。

237. 如何提高硫酸铜的萃取率?

随着羟肟酸类萃取剂的研制成功,浸出一萃取一电积工艺已成为当前工业生产铜 的重要方法之一。从稀硫酸浸出铜的溶液中萃取提铜以获得可直接电积的纯硫酸铜溶 液。努力提高萃取作业的回收率对减少金属流失、降低生产成本有着重要意义。

(1) 选择分配系数高的萃取剂,因萃取能力强可提高萃取率。如近些年来研制使用 成功的LIX34萃取剂,对铜的萃取效果比UX64N或N-510等更好。

(2) 利用协同萃取效应,在有机相中加入少量另一种萃取剂,可大大提高萃取分配 系数。如以0 - 3045萃取铜时加入少量的琥珀酸("T),可使铜萃取率大大提高。

常用的协萃剂有P204 0T、TBP等,加入量为0.1% ~ 10%,最高达20%。

(3) 一般来讲,提高萃取剂的质量分数可提高萃取率,当然最终质量分数不仅取决 于萃取剂在稀释剂中的溶解度,而且还要保证经济上的合理性。通常有机相中萃取剂 体积质量分数为7% ~ 10%

(4) 萃取体系确定以后,在经济上合理的前提下提高相比,即增大有机相的体积也 是提高萃取率的有效方法。

(5) 当总有机相的量确定后,还可将其分成若干份与水相逐级接触,或增加萃取的 次数(级数)以达到最大的萃取率。

(6) 萃取工作制度确定后,严格控制萃取时的pH值,是操作中的最重要的控制因 素。实践表明,当用UX64为萃取剂萃取铜时,当平衡pH值由1.5降到1时,有机相含铜 由3.04g/L降到2.6g/L,铜的萃取率也由95.5%降到83.7%。通常控制pH值在1.5~2.0。

229. 怎样从净化后的硫酸铜溶液中制取硫酸铜?

除去铁后的硫酸铜溶液放入浓缩锅(不锈钢锅、镀铅铁锅、搪瓷锅)加热至沸,水分 大量蒸发,待溶液浓缩至相对密度为1.4 ~ 1.5(45 ~50Be;),或溶液面上出现晶膜即可 停止加热。

将浓缩液移入结晶缸或结晶池中,让其冷却,为加速晶体形成,可向母液中投入一 块表面不规则的硫酸铜晶体,或在结晶缸外部用冻水强迫冷却。结晶过程一般需12 ~ 24h,将结晶体和母液过滤分离,并用水洗涤晶体除去残余母液。洗水和母液返回配酸。 根据对产品质量要求确定洗涤次数,还可将结晶再溶解,重结晶,以提高纯度。

230. 怎样制造镀铅铁锅?

由于镀铅铁锅耐腐蚀性强、使用寿命长,且制作简单、价格低,又可加热,所以适宜 用做小规模溶液加热或反应器,如硫酸铜溶液增浓、净化等过程。将普通铸铁锅制作成 镀铅铁锅方法如下:

(1) 用砂布、砂纸等将铁锅内壁打磨干净,要求无锈迹、无污物。

(2) 用3%~5%的盐酸溶液清洗干净,再用水洗去剩余酸,达到清洁、光滑的要求。

(3) 放入锡块,用煤火加热,至锡熔化后转动铁锅,使液态锡均匀地流至锅的整个内 壁,即完成内壁镀锡。

(4) 再倒入预先熔化好的铅液,继续转动铁锅,再使铅均匀地附着于已镀锡层上,即 制成镀铅铁锅。

必须注意清洗与镀层应连续进行,否则放置时间太长会使铁锅锈蚀。此外,转动铁 锅时,用力和速度要均匀,才能保证铁锅内壁上镀层厚度均匀一致。

231. 选矿产品对水分有何要求,如何实现?

在湿法选矿厂,选矿产品(精矿、中矿和尾矿)大多数情况下都以矿浆形式存在。为 了便于进一步处理和冶炼,充分回收利用水资源,对产品水分都有一定要求。

铁精矿:对烧结工艺一般要求水分在12%以下,球团法一般要求水分在10%以下; 冬季为防冻其水分应降至9%以下。

有色金属精矿(铅、锌、铜、镍等):水分一般要求在12%以下,冬季在8%以下。 选矿尾矿:为了便于输送和堆放以及利用回水,尾矿亦需进行必要的浓缩脱水。

在选矿生产过程中,有时后续作业对上一作业产品也有质量分数要求。为了达到 上述要求,在选矿厂,选矿产品脱水是必不可少的生产环节。

脱水可分三个阶段:沉降浓缩、过滤和干燥。根据产品性质和对其水分的要求不同 可在不同阶段完成。粗、中粒级产品,可直接用沉淀池、脱水筛或过滤等方法一段脱水。 细粒产品,如浮选厂产品,常需要浓缩一过滤两段脱水,产品水分可达到8% ~ 16%。 若要求产品水分在6%以下时,还需进一步干燥,即釆用浓缩一过滤一干燥三段脱水流 程。为回水利用水资源,降低供水费用及尾矿输送费用,要求尾矿脱水时,尾矿可釆用 浓缩一段脱水。若还对尾矿综合利用,如制砖等,则需釆用浓缩一过滤两段脱水。

232. 什么是浓缩,哪些因素影响浓缩过程?

所谓浓缩系用某种方法,将较稀的矿浆密集为较浓的(即含水量不大的)矿浆的过 程。浓缩设备主要有浓缩机、沉淀池、浓缩斗和浓密箱等。此外,某些分级设备(如水力 旋流器、螺旋分级机)及选别设备(如磁力脱水槽、湿式弱磁筒式磁选机等)亦可用于浓 缩脱水设备。

沉淀浓缩是选矿厂广泛釆用的浓缩脱水的主要方法,它是借助矿粒自身重力之作 用,从矿浆中沉淀出来的脱水过程。在这一过程中,矿粒沉降速度主要受到如下多种因 素影响:

(1)矿粒性质,主要是矿粒的密度和大小。密度愈大的矿粒,沉降速度愈快,密度相 同时,矿粒愈粗沉降速度愈快。最难沉降的是微细粒的矿泥,矿浆中固体颗粒愈细、含泥量愈大,沉淀愈困难。

(2) 矿浆的黏度。矿浆黏度也明显影响着微粒的沉降速度,矿浆黏度又与矿粒粒 度、质量分数等诸多因素有关。因此降低矿浆黏度是加速浓缩过程的重要方面。

(3) 矿浆质量分数。矿浆质量分数越低,矿粒在沉降过程中相互干扰作用也小,有 利于微细粒沉淀。

233. 如何加速矿浆中细粒的沉积浓缩过程?

矿粒在沉积过程中,矿粒尺寸对沉降速度影响很大。粗粒(0.5 - 0.07mm)沉积很 快,而细粒,特别是微细粒(~10!)由于其重力作用被布朗运动和表面张力所平衡,且矿 浆黏度也大,所以长时间处于稳定的分散状态。要加速这些微细颗粒的沉降,一般可釆 用如下措施:

(1) 团聚。对于矿泥量较大的矿浆,可通过加入凝聚剂或絮凝剂使细泥团聚成较大 的团粒,以加快它们的沉降。

凝聚剂多为无机化合物,如石灰、硫酸铝、氯化铁和硫酸铁等。它们在水中溶解后 解离出的离子吸附于细泥颗粒表面,改变了细泥颗粒表面电性,从而破坏了微细粒子形 成的分散系统的稳定性,使细粒在碰撞过程中聚集成大的团粒,质量增加,加快了沉降 速度。

絮凝剂则是天然或人工合成的高分子有机物,如淀粉、糊精、聚乙烯醇等,它们是利 用其大分子的“架桥”作用,将细泥颗粒联接成一个大的絮团而加速了沉降。目前使用 最广泛的是聚丙烯酰胺,其用量在2~50g/m3矿浆的条件下,其沉降速度可提高数倍至 数十倍。

(2) 加温。加温后的矿浆,由于其黏度的降低可提高细泥颗粒的沉降速度。大量试 验证明,加热矿浆浓缩机的生产能力可提高10% -20% o为此,现厂使用浓缩机冬季 保温也是很重要的。

234. 选矿厂可采用的浓缩机有哪几种,各有何特点?

当前选矿厂常用的浓缩机大致有三种:普通浓缩机、倾斜板浓缩机和高效浓缩机。

(1) 普通浓缩机。普通浓缩机是选矿厂应用最多的浓缩设备,按其传动方式分为中 心传动式(小直径的)和周边传动式(大直径的);按其工作面数量又可分为单层、双层和 多层浓缩机。这类浓缩机结构简单,容易管理,生产可靠。但是由于其直径较大,故其 占地面积大,且单位面积生产能力也较低。

(2) 倾斜板(管)式浓缩机。倾斜板(管)式浓缩机是在普通浓缩机的圆筒池偏上部 分,沿圆周方向装设了许多向浓缩机中央倾斜,与水平夹角约为60。的倾斜板(管)这 些措施加速了矿粒的分离,缩短了物料沉降时间,强化了分离沉降过程,提高了浓缩效 率,减少了基建投资,其生产能力可提高约3倍。这类浓缩机由于其效率高,大大减少 了沉降面积,更适用于细粒精矿和尾矿的浓缩脱水。但因其结构复杂,倾斜板易脱落、 变形和老化,维护和操作较麻烦。

(1) 高效浓缩机。高效浓缩机除在圆池中装有倾斜板外,它具有专门的絮凝剂添加 机构。实际上它不是单纯的沉降设备,而是结合泥浆层过滤特性的一种新型脱水设备, 其直径可缩小为普通浓缩机的1/3 - 1/2,占地仅为普通浓缩机的1/9 - 1/4,而单位面 积处理能力却增加了几十倍,是日益获得广泛应用的新型浓缩机。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。